某金矿石破碎系统自建成投产以来已经工作了近20年,为了能实现“多碎少磨”的理想破碎磨矿方式,提高黄金选矿工艺的处理能力,同时对现在破碎系统暴露出来的问题进行了一系列的技术改造。

金矿石破碎工艺

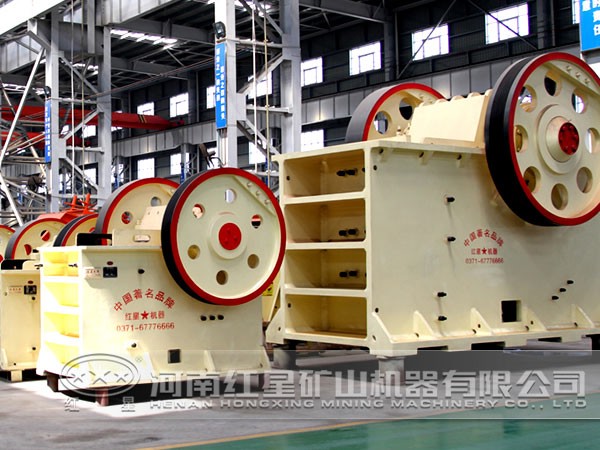

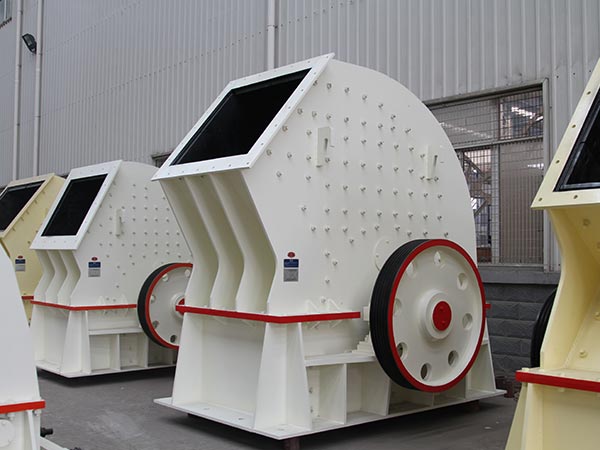

金矿石破碎工艺为三段一闭路生产工艺,因为金矿石含泥较多会堵塞漏斗和破碎筛分设备,所以在中碎前还增加了洗矿环节。矿石经过颚式破碎机粗碎后由皮带输送机送入洗矿作业,圆振动筛筛下的矿泥使用螺旋分级机进行一次分级,分级返砂和检查筛分合格产品送至粉矿仓,不合格的用分级机进行二次分级,然后进入浓缩机浓缩,矿泥经浓缩后由渣浆泵进入矿泥单选系统进行处理,返砂返回螺旋分级机;圆振动上层和中层物料经皮带给入检查筛,筛上物经皮带返回进入圆锥破碎机细碎,细碎产品经皮带进入检查筛形成闭路,筛下合格产品经皮带给入矿粉仓。

金矿石破碎工艺存在的问题

金矿石破碎生产线存在很多问题:运行时间长,,人员配置多,破碎机处理能力低,破碎的产品粒度较粗,筛分规格小,设备故障多,运行和维护成本高,给矿不稳定,粉尘大,电动机转差离合器控制箱容易出故障,尤其是每次维修滑差调速电机时,电机调速部分较笨重,拆卸极为复杂,每次电机轴承加润滑油要几个人配合工作8小时才能完成,费时费力。要想解决这些问题需要从根本上提高金矿石破碎系统的运转率。

金矿石破碎工艺的技术改造

经过对调速电机工作电压,电流仔细测量,观察,决定改变电机调速方式,用一台普通7.5kW4极代替原来的笨重的滑差调速电机,调速方式改为变频调速,为了节省费用,使用修好的1台旧11kW变频器,经过机电人员简单商议,决定破碎提前破满料仓,破碎及早停机,这样不影响其他选矿环节的正常给矿。

为改造破碎机破碎给矿部分争取更多时间,调度组织操作人员拆除滑差调速电机,钳工开始制作电机底座,电工已开始就位新电机,然后就是接电机动力线,变频器的控制线的连接调试,先是空载免费技术咨询,逐渐加速,后按负荷大小设定过载电流值,欠压及过压保护,后连接联轴器加载观察,经过运行1个多月观察,发现变频器工作场所灰尘较多,对变频器影响较大,考虑到既要操作方便,又满足变频器灰尘不能太多的条件,改变接线更换变频器安装位置。保证变频器的安全,便于操作工观察。

技术改造后破碎机的给矿器运转良好,调速简单方便,破碎系统的生产效果让操作人员十分满意,并且节约电能,经过计算和原来相比可节省三分之一的电能,每月可节约电费近千元,同时也节省了维修时间。

只有不断地技术改造才能不断改善金矿破碎工艺,实现更好的破碎磨矿效果和更高的产量,降低生产成本,实现真正的“多碎少磨”。红星机器销售的设备性价比更高、稳定性更强,可为用户的生产带来较大的经济和社会效益,欢迎有需要的用户来电咨询0371—67772626。

本篇内容于 2017-09-20 16:17:18 已补充更新上一篇:红星振动给料机的制作工艺

下一篇:对辊破碎机实现更好磷灰石破碎工艺

今日已有28人咨询留言

- 问请问厂家地址在哪?答河南省郑州市高新技术开发区梧桐街与红松路交叉口中国高端矿机生产出口基地园区

- 问制砂机最小的产量是多少?答最小每小时12吨

- 问移动破碎机时产多少方?答每小时30-300方的型号都有。

- 问红星制砂机在环保上达标吗?答环保测验均达到标准

- 问小型的制砂机类型有哪些?答主要有细碎机,复合破,对辊制砂机,HX制砂机等

新闻推荐

- 石英石破碎制砂生产线工艺流程及设备配置

2023-10-28石英石破碎制砂生产线工艺流程

- 鹅卵石粉碎的沙怎么样?鹅卵石制沙用什么破碎机好

2023-09-19鹅卵石粉碎的沙怎么样?

- 移动破碎制砂一体机要多少钱

2023-07-13移动破碎制砂一体机

- 电厂煤渣粉碎用什么机器?煤渣破碎后有什么用途

2022-10-09电厂煤渣粉碎机器

- 水泥熟料破碎用什么破碎机?

2022-09-17水泥熟料破碎机

- 912矿山碎石设备型号价格,912破碎生产线配置方案展示

2021-10-08912矿山碎石设备

在线咨询

在线咨询 到厂考察

到厂考察 定制方案

定制方案 投入生产

投入生产