随着国内铁矿石资源的不断开采,易选铁矿越来越少,目前国内大部分铁矿石走属于超贫铁矿,品位较低,选别难度大,对于超贫铁矿石资源的综合利用问题成为今天我们研究的重点。

超贫铁矿资源利用问题

据不完全统计,全国尚有几十亿吨未开发利用的超贫铁矿石或表外矿石。低品位铁矿石的利用,存在以下几方面技术难题:

1、低品位矿石铁品位极低,近矿围岩与矿石呈渐变关系,矿石与围岩界线不清,采用目前成熟的大块干式磁选抛尾或大块跳汰技术,人选矿石品位一般仅提高2个百分点,同时抛尾量很少、铁金属损失很大。

2、由于矿石的铁品位低、相对难磨难选、选矿比大,若采用常规的选矿技术处理,将造成精矿成本高、矿山经济效益差或亏损。

3、采矿过程中,矿石损失率和废石混入率难以控制,导致入选矿石的品位难以控制。

4、低品位铁矿石如全部经磨矿后入选,会产生大量的细粒尾矿,将增加尾矿处理成本和产生环境污染。因此,必须考虑尾矿综合利用和合理堆存问题。

国内超贫铁矿的利用技术

无论是超贫磁铁矿石还是超贫氧化铁矿石,不能采用铁矿选矿一般工艺流程,必须在入磨前,采用有效的破碎、选别设备,寻求更好的抛尾效果,大幅度提高入磨原矿品位,采用更彻底的“多碎少磨”方法,提升超贫铁矿石的选矿经济效益。

1、干式预选抛尾技术

对品位较低的贫磁铁矿而言,国内外大部分磁铁矿选矿厂均采用粗粒干式磁选抛尾的方法,在原矿人磨前抛弃大量尾矿来达到提高处理量、提高人选品位及降低生产成本的目的。但对于品位20%以下的超贫磁铁矿矿石而言,对品位较低的贫磁铁矿而言,国内外大部分磁铁矿选矿厂均采用粗粒干式磁选抛尾的方法,在原矿人磨前抛弃大量尾矿来达到提高处理量、提高人选品位及降低生产成本的目的。但对于品位20%以下的超贫磁铁矿矿石而言,干式磁选机的分选效果均不理想。

同时,由于受干式磁选设备分选原理的限制,即使将未来入选的超贫磁铁矿矿石在较细的粒度下采用干式磁选抛尾,也不能彻底解决人选品位过低、尾矿量大、选别成本高、经济效益低的难题,并且尾矿中磁性铁损失较大。因此在人磨前采用超细碎一湿式磁选抛尾技术是将来超贫磁铁矿矿石预选抛废技术的发展方向。

某矿业公司采用干式预选抛尾技术回收太和铁矿和小金河磁铁矿的超贫铁矿资源,其效果一般。为了效率高回收资源,还得进一步探索研究更好的工艺流程和回收技术。

2、磨矿、选别工艺

因为超贫、表外铁矿石的品位极低、铁矿物嵌布粒度很细,为达到节能降耗和提高精矿质量之目的,其磨矿、选别工艺一般采用多段阶段磨矿、阶段选别的原则流程。磁铁矿的选别工艺以弱磁选-细筛为主,如需进一步提高磁选精矿的品质,可采用弱磁选-反浮选联合工艺。

为了及早抛出大量尾矿,同时尽可能保证不损失有用铁矿物,相关铁矿石选矿厂基本上都从磨矿、选别工艺技术方面进行优化研究。

某选矿厂采用三段阶段磨矿(棒磨一球磨一球磨)、6次弱磁选的工艺流程。其中棒磨用于在粗磨粒度下(-0.076mm占20%左右)采用磁选抛弃大量尾矿,对于棒磨、磁选粗精矿再通过两段球磨、5次弱磁选后获得精矿,后磨矿细度为-0.076mm占95%。

3、粗粒湿式磁选技术

目前,国内选矿厂的常规破碎系统,已能把一段入磨的矿石粒度降到-12mm以下,甚至-8mm。据初步统计,当磁铁矿矿石粒度破碎到10mm左右时,其中已有10%-30%的脉石矿物已经解离,可作为合格尾矿抛除。如能及时而有效地抛除这部分脉石矿物,可提高球磨机的入磨品位、增大磨机的处理能力,达到节能、降耗、增效的目的。

通过湿式磁选机磁系结构改进、筒体加入耐磨材料形成复合材料筒体、设计新颖的分选槽体结构、强制无冲洗水排矿设施等措施,以解决常规湿式磁选机存在的问题。

超贫铁矿石资源利用发展建议

1、针对不同性质的超贫铁矿资源,为保证资源利用率、经济效益与环境效益更大化,与国内各大院所和科研机构联合攻关。在开发利用之前,必须开展合理工艺流程优化研究,并进行综合技术经济分析,确定合理的入选品位和产品方案。

2、为了合理利用超贫赤铁矿等弱磁性铁矿资源,应研制大型粗湿式强磁选设备,以填补我国弱磁性铁矿石粗粒湿式磁选抛尾技术的空白。

3、通过引进、消化吸收和技术创新,加强粗粒湿式磁选技术的研发和推广应用,以真正实现超贫铁矿资源有效化利用及节能减排的理念。

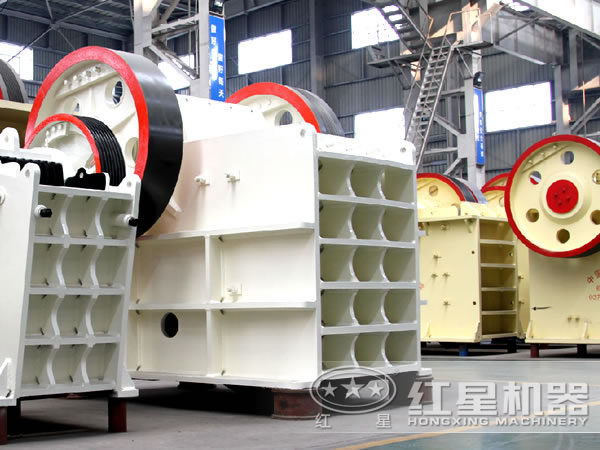

我公司作为专业的选矿设备生产厂家,为了实现对超贫铁矿石资源的效率高回收利用,打造了特殊的铁矿选矿设备,尤其是磁选机,应用于超贫铁矿回收利用效果显著,欢迎前来咨询选购。

红星机器免费服务电话:0371—67772626

河南红星机器厂家地址:河南省郑州市高新区梧桐街与红松路交叉口中国高端矿机生产出口基地园区

本篇内容于 2017-09-01 15:49:05 已补充更新今日已有28人咨询留言

- 问请问厂家地址在哪?答河南省郑州市高新技术开发区梧桐街与红松路交叉口中国高端矿机生产出口基地园区

- 问制砂机最小的产量是多少?答最小每小时12吨

- 问移动破碎机时产多少方?答每小时30-300方的型号都有。

- 问红星制砂机在环保上达标吗?答环保测验均达到标准

- 问小型的制砂机类型有哪些?答主要有细碎机,复合破,对辊制砂机,HX制砂机等

新闻推荐

- 赤铁矿选矿设备价格

2018-04-13选矿设备

- 银矿选矿生产线设备有哪些

2017-08-30选矿

- 锰矿选矿用到的设备有哪些

2017-08-29选矿

- 如何设计合理的滑石选矿生产线

2017-08-26选矿生产线

- 萤石矿选矿所用设备

2017-07-07选矿

- 砂金矿选矿生产线

2017-07-03选矿

在线咨询

在线咨询 到厂考察

到厂考察 定制方案

定制方案 投入生产

投入生产