某铜选厂日处理量为1200t,起初该生产能力还能够满足工业需要,但随着铜原料需求量的增加,该厂不得不采取一些措施来提高生产能力。慎重考虑之后,该厂从多碎少磨角度出发,采取了改造破碎设备,降低破碎成品粒度的方法,生产能力的提升效果显著。

一、原破碎流程生产状况

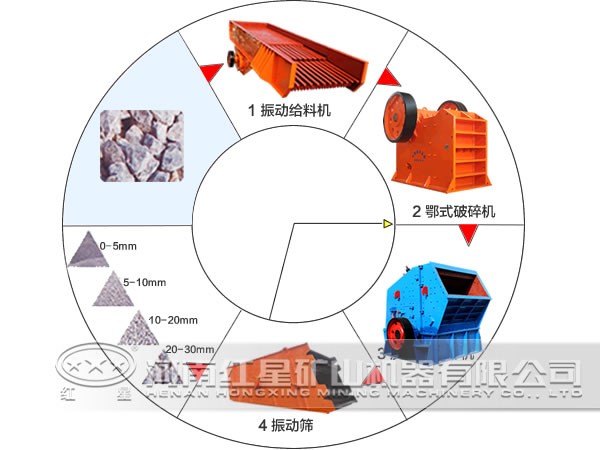

破碎流程设计为三段一闭路,粗碎为600mm×900mm颚式破碎机2台,中碎为圆锥破碎机1台,细碎为圆锥破碎机3台,筛分设备为1250mm×2500mm单层振动筛2台,筛孔尺寸15mm,产品粒度12mm。

二、改造状况

破碎设备改造的宗旨是在原设备的基础上进行增加设备或调整设备规格,既不扩建厂房,又不大动设备而是充分利用设备能力达到提高生产能力和降低产品粒度的目的。对现场设备的详细调查结果是:粗碎设备能力可以满足新设计能力,而中、细碎设备能力不足,中碎需增加1台标准圆锥破碎机,细碎因产品粒度降低,返砂量约增加50%需要将3台Φ900mm短头型圆锥破碎机改造为3台Φ1200mm短头型圆锥破碎机,并增加筛分面积,把单层筛改造为双层筛,提高筛分效率和降低产品粒度。

按新设计的方案,破碎要完成提高处理矿量和降低产品粒度的双重任务,作业时间不能增加而每个班的处理矿量要提高100t,细碎机的排矿口尺寸还要调到8~10mm才能提高筛分效率。这就要求从破碎工艺上做到:

1、加强手选,把好头一关;

2、提高除铁装置的除铁能力,保证除铁装置不出毛病;

3、提高筛分效率,减少循环量。

原设计的筛孔尺寸15mm,实际投产后筛孔尺寸一直在18mm左右,只是在近几年提倡多碎少磨的原则下,才把筛孔尺寸逐步降到15mm和12mm,产品粒度-10mm占93%以上。原来采用单层筛,筛子磨损快,10天左右要更换次新筛子,还经常出现筛子磨损后跑大块现象,影响磨浮工段的生产。后来把单层筛改造成双层筛,并增加筛子面积20%,上层筛孔尺寸25mm,使粗颗粒不流入下层筛,可以减少下层筛的处理量,提高了筛子的使用寿命和筛分效率,下层筛的寿命由原来单层筛的10天左右提高到30天左右。

由上述可知,该矿厂通过对破碎设备进稍许改造,破碎产品粒度随之降低,从而使生产能力得到了明显的提升。可见,改造破碎设备降低破碎产品粒度不失为一种提高生产能力的可靠有效的方法,值得广大用户效仿。

免费咨询电话:0371—67772626

本篇内容于 2019-04-08 09:41:05 已补充更新上一篇:浅谈水泥粉磨工艺的节能改造措施

下一篇:湿法回转窑的节能技术改造总结

今日已有28人咨询留言

- 问请问厂家地址在哪?答河南省郑州市高新技术开发区梧桐街与红松路交叉口中国高端矿机生产出口基地园区

- 问制砂机最小的产量是多少?答最小每小时12吨

- 问移动破碎机时产多少方?答每小时30-300方的型号都有。

- 问红星制砂机在环保上达标吗?答环保测验均达到标准

- 问小型的制砂机类型有哪些?答主要有细碎机,复合破,对辊制砂机,HX制砂机等

新闻推荐

- 石英石破碎制砂生产线工艺流程及设备配置

2023-10-28石英石破碎制砂生产线工艺流程

- 鹅卵石粉碎的沙怎么样?鹅卵石制沙用什么破碎机好

2023-09-19鹅卵石粉碎的沙怎么样?

- 移动破碎制砂一体机要多少钱

2023-07-13移动破碎制砂一体机

- 电厂煤渣粉碎用什么机器?煤渣破碎后有什么用途

2022-10-09电厂煤渣粉碎机器

- 水泥熟料破碎用什么破碎机?

2022-09-17水泥熟料破碎机

- 912矿山碎石设备型号价格,912破碎生产线配置方案展示

2021-10-08912矿山碎石设备

在线咨询

在线咨询 到厂考察

到厂考察 定制方案

定制方案 投入生产

投入生产