硅灰石属天然钙质硅酸盐,在塑料、绝缘材料、颜料、船舶隔板、填缝、刹车片、电焊条焊剂和金属铸件等方面均有较好的应用。我国硅灰石含量极为丰富,富矿占少数,大多数都为贫矿,需进行选矿才能用于生产。下面就硅灰石常见的几种选矿工艺做一介绍。

1、手选法

在国外,主要利用富硅灰石矿作工业原料,并且采用手选法分选硅灰石,制取商品。

2、湿法磁性分离

硅灰石矿经过颚式破碎机破碎和机械筛分后,对-16目至+50目粒级进行干式磁选。磁性产物为石榴石(-16目)。非磁性产物主要是硅灰石。采用辊式破碎机将非磁性产物破碎到小于50目,加水稀释,使矿桨中固体含量为15~20%。用泥桨搅拌机搅拌后,进行湿法强磁选,获得硅灰石精矿和尾矿。为了满足硅灰石市场的需要,将湿法磁选获得的硅灰石精矿,用球磨机细磨,用离心分级机将硅灰石分为-200目,-325目和5~1微米的多种硅灰石产品。

一般干法磨矿,可生产出20目至325目的硅灰石产品,大多数比325目更细的品级需要采用湿法生产。1到5微米之内的硅灰石粉很容易生产出来。并且通过化学处理,还可得到更细的硅灰石。超细品级1微米的硅灰石,将更适合用于造纸的填料。

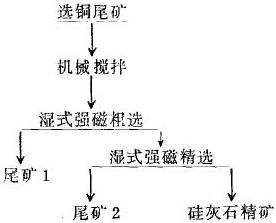

这里以伴生有含铜硅灰石的矽卡岩为例对强磁选法进行介绍。该矿石中含有70%硅灰石,14%透辉石,3%钙铁石榴石,10%方解石和3%斑铜矿和黄铜矿。为了回收矿石中的有价金属,原矿优先分选铜,再综合利用选铜尾矿中的硅灰石。

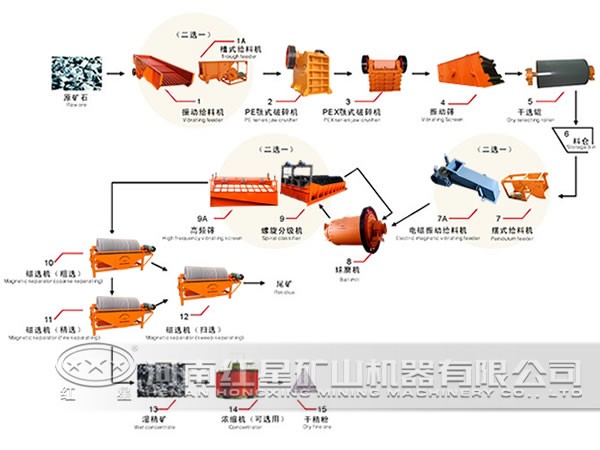

透辉石和钙铁石榴石属于弱磁性矿物,用磁选机能够有效地进行分选。采用两段湿式强磁选流程分选硅灰石获得了较好的选矿效果。硅灰石选矿流程见下图。

由选矿结果可知,选铜尾矿经过两段湿式强磁选后,地表选铜尾矿中有用成分SiO2和CaO含量分别由原矿47.71%和39.67%提高到49.49%和41.82%。有害成分Fe2O3含量由5.03%下降到1.38%。深部选铜尾矿中SiO2和CaO含量分别由原矿47.48%和39.32%提高到48.64%和41.23%。有害成分Fe2O3含量由4.32%下降到1.23%。即强磁选获得的硅灰石精矿可用于低温快速烧成釉面砖原料。

3、磁选-浮选联合选矿

流程包括三段破碎,两段磨矿,原矿磁选,方解石浮选。同时精选泡沫产品。硅灰石精矿的脱水和干燥。

4、浮选法

硅灰石经过开采,破碎和磨矿后,选矿按两个步骤进行,第一步利用反浮选从矿石中除去主要有害组分方解石,对共生的硅酸盐矿物,采用胺类和阴离子混合捕收剂浮选硅酸盐杂质。硅灰石精矿为剩下的糟内产品。

以上介绍了四种常见的硅灰石选矿工艺,随着技术的不断发展,其选矿工艺的也出现了多样化,但需注意的是,采用何种选矿工艺,需根据自身的矿石性质灵活选择。

更多硅灰石选矿设备免费咨询电话:0371-67772626

本篇内容于 2017-07-03 15:33:57 已补充更新上一篇:简述某铜选厂碎矿工艺的改造

下一篇:某烧结厂破碎系统存在问题及改造

今日已有28人咨询留言

- 问请问厂家地址在哪?答河南省郑州市高新技术开发区梧桐街与红松路交叉口中国高端矿机生产出口基地园区

- 问制砂机最小的产量是多少?答最小每小时12吨

- 问移动破碎机时产多少方?答每小时30-300方的型号都有。

- 问红星制砂机在环保上达标吗?答环保测验均达到标准

- 问小型的制砂机类型有哪些?答主要有细碎机,复合破,对辊制砂机,HX制砂机等

新闻推荐

- 赤铁矿选矿设备价格

2018-04-13选矿设备

- 银矿选矿生产线设备有哪些

2017-08-30选矿

- 锰矿选矿用到的设备有哪些

2017-08-29选矿

- 如何设计合理的滑石选矿生产线

2017-08-26选矿生产线

- 萤石矿选矿所用设备

2017-07-07选矿

- 砂金矿选矿生产线

2017-07-03选矿

在线咨询

在线咨询 到厂考察

到厂考察 定制方案

定制方案 投入生产

投入生产