砾磨通常用于细磨,作为棒磨和自磨的二次磨矿设备,在个别情况下也有用于粗磨的。砾磨机与球磨机结构基本相同,故现有选矿厂的球磨机改装成砾磨机时,结构不需进行根本改变。但是,为了保持选矿厂原有的处理能力,需要增加磨机容积或台数。

砾磨是在普通的管磨机中进行的,其磨机筒体的直径与长度(D/L)之比为0.25,现在发展的趋势是加大磨机的直径及相应增加径长比。因为砾磨机的处理能力与磨机直径的2.5~2.65次方成比例;另一方面,暴露的衬板面积与磨机容积之比在D=(0.7~1.0)L,这就使磨机衬板的磨损相应减小,故加大磨机的直径和增加径长比是重要的。目前许多国家生产的砾磨机的径长比D/L多数为0.5~0.7。在选择磨机直径时,另一点必须考虑的是,砾石的消耗量随磨机直径的增加而相当迅速地增加,如果能充分供应适当粒级的砾介,磨机直径大就有一定优越性,但若砾介供应不足,磨机直径太大则是不利的。

砾磨机的排矿几乎全部为格子型排矿。研究表明,格子型排矿的耗电量及处理能力比溢流排矿要高40%左右。理由是,在矿浆面高的溢流型砾磨机中,砾磨的给矿及砾磨介质的有效比重减少,磨剥作用减弱,而格子型排矿能得到改善。

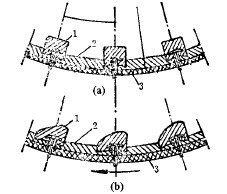

衬板的形状及结构直接影响着砾磨机的处理能力和有效的运转时间。为了减少砾石沿衬板表面的滑移量,有效地把功率传递给砾磨介质,使砾介处于瀑落式状态工作,砾磨机中应加提升衬板。

使用时处理能力降低,发展了一种K型提升衬板,根据所得资料,在转速率为63%时,K型提升衬板比普通型提升衬板的处理量增加了30%;在转速率为75%时,增加了10%。同样,电耗分别减少了20%和10%。

砾磨机一般与水力旋流器成闭路作业,少数也有用机械分级机的,但趋向还是采用水力旋流器与砾磨机构成闭路进行分级,因为水力旋流器占地面积小,分级效率高。

本篇内容于 2019-04-08 08:44:11 已补充更新上一篇:生产率的计算

下一篇:砾磨的给矿及砾磨介质

今日已有28人咨询留言

- 问请问厂家地址在哪?答河南省郑州市高新技术开发区梧桐街与红松路交叉口中国高端矿机生产出口基地园区

- 问制砂机最小的产量是多少?答最小每小时12吨

- 问移动破碎机时产多少方?答每小时30-300方的型号都有。

- 问红星制砂机在环保上达标吗?答环保测验均达到标准

- 问小型的制砂机类型有哪些?答主要有细碎机,复合破,对辊制砂机,HX制砂机等

在线咨询

在线咨询 到厂考察

到厂考察 定制方案

定制方案 投入生产

投入生产