这种磨机设计的基本指导思想是加大研磨介质与物料的研磨作用。由于加大这种研磨作用的机构有各种各样,因此离心磨机的结构犁式也有很多种。总的来看,按照磨机筒体安装的特点可划分为立式和卧式两大类;二者均可干式或湿式作业。

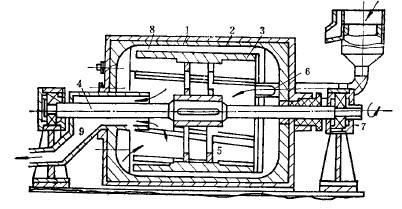

图1示出了立式多室离心磨机的结构及工作原理。该机的筒体竖直安装。

衡需定期检修运动部件,工作量很大,因此,应用不多。我国湖南新生水泥厂及湖乡水泥厂分别采用了700及200毫米离心环磨机进行工作。

图2为原苏联研制的卧式离心磨机,其结构如下:1为固定不动的筒体,其内表面敷设形如两个截圆锥组成的锰钢衬板2。3为带轮翅的转子。转子3经过轮壳5固定在转轴4上。轮壳5上设有孔6,以便研磨介质和矿浆7的循环。旋转转子安装在轴承8中。给料量由转子3与衬板间的间隙9的大小来调节。磨矿产品经排料管10排出。带轮翅的转子3旋转时产生离心力,在此离心力作用下给入到磨机的矿浆也产生旋转,由此而产生较大的矿浆压力。物料在冲击和磨剥作用下被粉碎。转子的速度达每秒12米,这样可保证被磨物料能很好分级,从而大大减少矿泥的形成。该离心磨机在巴拉哈什选矿厂进行了工业试验。

试验磨机的技术特性及结果如下:筒体内径750毫米,长1000毫米,有效容积0.35米3,转子内径700毫米,长800毫米,周速度12米/秒,电机功率75千瓦,研磨介质(直径)6毫米,装载量150~250千克。该机与另一台普通球磨机平行工作,进行对比试验。再磨物料为重砂精矿经水力旋流器分级的沉砂。

试验结果为:离心磨机当给料浓度为55~60%时,按原矿计较大产量可达25吨/时,平均为11.3吨/时,按-0.074毫米计的电能消耗与磨矿作业条件有关,约为11~26千瓦·时/吨。试验表明离心磨机不仅效率较球磨机高很多,且噪声较小。该厂计划以一台容积为2米3的离心式磨机代替容积为20米3的球磨机作细磨用。

这种磨机用于矿石、矿物原料、冶金和化工等产品的湿式超细磨方面有许多可取的优点:处理能力较大,尽管规格尺寸比常规球磨机减小很多,仍然能够达到相同的磨矿能力;单位能耗与常规球磨机基本相等,但在磨矿产品细度提高的情况下,电耗可节省30%,在很多情况下,节约投资费用25~30%;设备占地面积和占用空间很小,可以和移动式碎矿机组成井下新型的碎磨生产流程。存在的主要问题是磨机筒体衬板磨损较快。

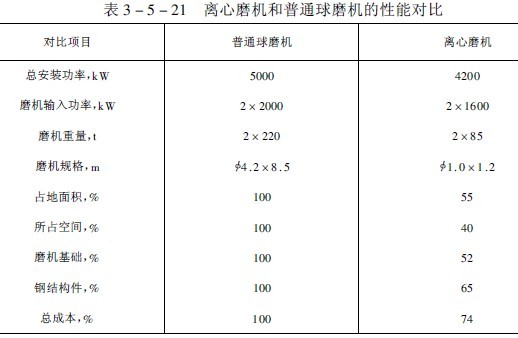

德国鲁奇公司在南非矿山,对离心磨矿机和常规球磨机的设备性能作了详细的经济对比,结果如下:某矿山的铁矿石磨碎到要求的磨矿产品细度,每种磨机产量为每年2000万吨,给矿粒度为6毫米,磨矿产品细度的比表面积为1700~1800厘米2/克,采用水力旋流器进行湿式闭路磨矿等相同条件下,选用一台4.2×8.5米常规管磨机和1.0×1.2米离心磨矿机进行试验比较,对比结果如表3-5-21所示。由表可知,离心磨矿机组的总成本为球磨机组的74%。

表3-5-21的所示的结果表明,两种磨机在单位能耗基本相同的条件下,磨矿产品的粒度组成和比表面积,以及研磨介质工作表面的磨耗大致相同。由此可见,采用离心磨矿机代替常规球磨机,对选别作业的工艺制度并无影响。

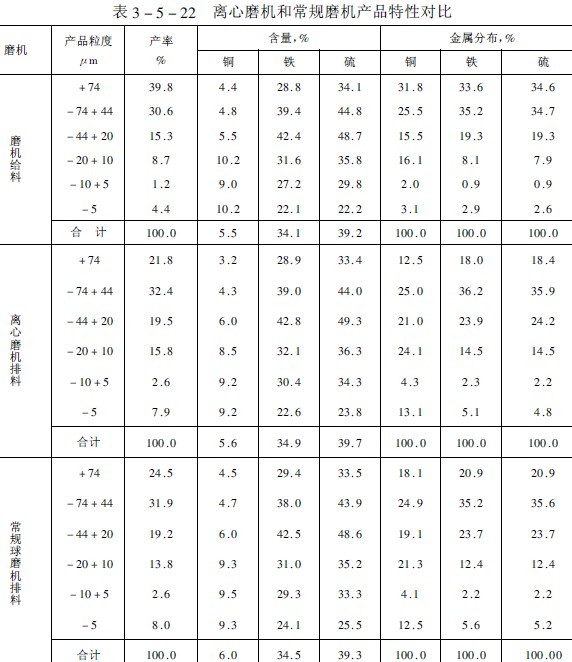

两种磨机的磨矿产品粒度及金属分布特性的比较如表3-5-22所示。由该表可以看出,离心磨机虽有较高的生产能力,但排矿产品粒度中小于5微米的粒级含量和常规球磨机几乎一样。

试验表明,卧式离心磨机进行物料细磨和超细磨时,具有较高的磨矿效率。根据原苏联试验表明,容积为2米3的离心磨机,能够代替容积为20米3的球磨机。用一台离心磨机代替一台球磨机,仅就降低金属耗量来说,就能节约4卢布。近几年来,苏联采用800×1000毫米的离心磨机代替选矿厂2700×3600毫米球磨机,进行中矿和精矿再磨,工业试验表明,这可获得较好的经济效益。鲁奇公司和南非研制的1.0×1.2米、功率为1400千瓦的大型离心磨矿机,于1979年在南非金矿投产。

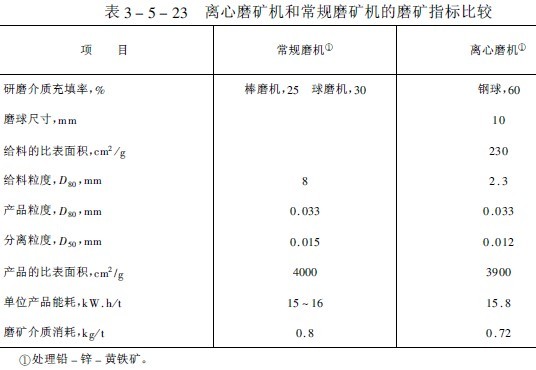

离心磨机既可用于湿式开路流程,又可与水力旋流器构成闭路流程。离心磨机(250×300毫米)和旋流器闭路磨矿与常规球磨机的磨矿结果,如表3-5-23所列。

上一篇:介质搅拌式磨机——环型搅拌磨机

下一篇:磨机的操作、维护及安装——概述

今日已有28人咨询留言

- 问请问厂家地址在哪?答河南省郑州市高新技术开发区梧桐街与红松路交叉口中国高端矿机生产出口基地园区

- 问制砂机最小的产量是多少?答最小每小时12吨

- 问移动破碎机时产多少方?答每小时30-300方的型号都有。

- 问红星制砂机在环保上达标吗?答环保测验均达到标准

- 问小型的制砂机类型有哪些?答主要有细碎机,复合破,对辊制砂机,HX制砂机等

新闻推荐

- 哪家的球磨机价格便宜质量又好

2017-07-21球磨机

- 一台球磨机大概多少钱/球磨机价格

2016-12-13球磨机

在线咨询

在线咨询 到厂考察

到厂考察 定制方案

定制方案 投入生产

投入生产