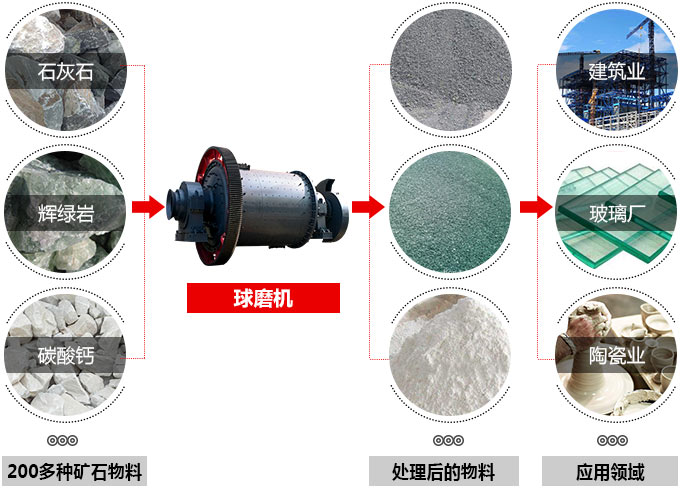

一、工作原理及结构说明

本球磨机为边缘传动的球磨机,磨内分成三个仓,物料由进料斗通过中空轴进入磨内,经过一仓粗磨后进入二仓,再通过第三仓的终粉磨后由中空轴内经卸料罩卸出。当用于闭路粉磨时,不合格的物料由选粉机选出并回到磨头形成循环。

该球磨机的主要结构由以下几个部分组成

1、进料装置

进料装置主要是一个进料斗,上法兰与喂料装置相连,料斗不设衬板,进入的物料自然堆积,形成一定的坡度的料衬,以防止物料直接磨损料斗,料斗的前端是圆柱管,伸入装在中空轴上的螺旋筒里,物料经此进入磨内。

2、回转部分

回转部分是一个由钢板焊接而成的筒子,两端分别用螺栓分别与进、出料中空轴相连,并通过水平的支承着,在进、出料中空轴内装有进、出料螺旋筒,回转部分是通过固定在筒体一端的大齿轮与电动机经减速机减速的小齿轮相啮合使其回转的。并借助筒体内的衬板将物料和研磨体带起而进行粉磨作业的。

简体的内部设置有隔仓板,将筒体分为三个仓,隔仓板的位置可以根据生产需要进行调整,每个粉磨仓可装卸不同大小的研磨体,在三仓的尾端设置有出料篦板,其目的是防止研磨体出磨同时又可控制出料量的大小。

在出料篦板后设有扬料板,它把进入的物料及时送入中空轴内的出料螺旋筒内以便及时卸出。

在筒体内部设有衬板,它既可以保护筒体不磨损又起到把钢球带到适宜高度,以达到更好的粉磨目的。 在粉磨过程中因一仓物料颗粒大,应以冲击粉磨为主,故选用阶梯形衬板,在细磨仓应以研磨为主,采用波纹衬板,衬板均用螺栓与筒体固定,易于安装与更换。为修理或更换磨内零件和装卸研磨体,每个仓均设有人孔。

3、出料装置

出料装置是用钢板焊接而成的构件,上面的是Φ600口径的出气管法兰,其下面为500×500的输送设备相连的方法兰,出料装置内装有随球磨机一起回转筛子,筛出的渣子等由出料罩后面的出渣口排除。

4、主轴承

球磨机全部回转部的重量(包括研磨体和物料)皆由一对结构相同的主轴承支承,主轴承的公称直径为Φ1200,主轴瓦与中空轴的包角为120º。主轴瓦与轴承座之间呈球面接触,即所为的球面瓦。当球磨机运转时轴瓦可以自动调心,以适应制造和安装的误差。在轴瓦和轴承座内设置有相通的冷却水道,它既可以冷却润滑油同时又可冷却轴瓦。主轴瓦内装有一支电接点的温度计,用以检测其温度。

5、传动装置

球磨机的动力是通过一对大小齿轮传动的,大齿轮通过筒体上的法兰与筒体相连,小齿轮由一对滚动轴承支承并通过胶块联轴器与减速器相连。球磨机传动装置的布置以及所有带方向性的零部件结构是不许随意变动的。

6、润滑装置

两个主轴承均有中空轴带动的油圈带油进行润滑,为更加可靠和有效降低摩擦损耗和带走热量,它还备有独立的润滑油站,它能其起到静动压润滑,及当球磨机开始启动和停车时,高压油打到主轴瓦的下部使球磨机浮起,同时低压油也打到轴径上,这时为静压润滑,当球磨机正常运转时高压油路上还设置了手动油泵以防止突然停电和检修的方便。

二、安装要求

球磨机安装要求除按图纸的技术要求外,同时要按下述要求进行。

1、安装前,应对主要零部件进行质量检验,如有损伤和变形等缺陷,要事先进行修复。

2、安装时,要十分重视对零件的清洗,特别是轴承及各配合面等。

3、凡是带有方向性的零件:如阶梯衬板、扬料板、隔仓板、主轴承刮油板及进、出料螺旋筒等均需按图纸中的要求安装,不得安装反向。

4、根据实际测量筒体长度及中空轴尺寸,按照进料端中空轴肩与轴瓦的预留间隙22,修改两主轴承的中心线距离,然后再进行基础划线。

5、基础划线的质量要求

(1)两轴承底板的中心线距离L(如图1所示)。一般应符合设计要求。如筒体与中空轴组装后的实际尺寸与设计不符时,征得设计与建设单位同意后,方可依据实际尺寸施工,其距离L的允许误差不得大于3毫米。

图 1

(2)两轴承底座的纵向中心线EE与FF(如图一所示)应平行,其平行度误差不得大于0.5毫米。

(3)标高H的允差(如图一所示)为±5毫米(指一次混凝土表面)。

6、灌浆

(1)灌浆前应使设备底面保持清洁,油污和泥土等杂物应清除。

(2)灌浆层应紧密粘合在基础上,灌浆前应清除地脚螺栓孔中的垃圾,需灌浆的表面应凿成麻面,被油污的混凝土要凿去,并用水清洗干净,凹孔内不得留有积水。

(3) 灌浆一般宜采用细碎石子混凝土(或水泥砂浆),其标号至少应比基础的混凝土标号高一级。灌浆时,应捣固密实,捣固时不得撞动设备,垫铁和地脚螺栓等,以免影响设备的安装精度。

(4)当灌浆层的耐压强度达到设计强度的四分之三以后,才能拧紧地脚螺栓。

7、主轴承的安装

(1)主轴承装配前对配合面应进行仔细检查,其巴氏合金面和球面均不得有裂纹、气孔等缺陷。巴氏合金层与轴瓦本体间在中空轴与轴瓦的接触弧面75º~90º区域内,不得有离壳现象,在接触弧面区域外每侧离壳的面积不得超过其两侧面面积之和的五分之一。

(2)主轴承的球面瓦与轴承座配装时,其配合球面上应均匀地涂上调有石墨润滑脂,不许存在底部悬空现象。详细见各零部件图要求。

8、大齿轮的安装

大齿轮的加工要求必须符合图纸要求,齿轮与筒体安装时齿圈法兰面与筒体法兰面之间不得有大于0.15毫米的间隙。

大小齿轮的安装时,必须保证小齿轮对大齿轮的作用力铅垂向上,其齿侧间隙应为1.32~1.55毫米。

齿轮付的接触精度不低于GB10095中8级规定。

9、衬板的安装

(1)阶梯衬板的安装

安装阶梯衬板时,应将其和筒体贴合面间填充水泥砂浆(水灰比例1:2),在砂浆凝固前将螺栓拧紧,所有衬板之间的间隙不得大于10毫米。

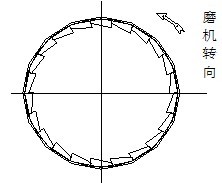

阶梯衬板安装方向,必须按图纸上的方向安装,不得装反如图2所示:

图 2

(2)波纹衬板的安装

波纹衬板的安装与阶梯衬板的要求一致。

10、隔仓板、篦板安装时,每块之间的间隙,不得大于其篦缝。

隔仓板、篦板安装时,每块之间的间隙,不得大于相应的篦缝宽度。

单层隔仓板安装后不得有松动现象。并应使板面处于同一平面内,各磨内螺母应焊牢防松。

11、齿轮罩的安装

齿轮罩安装好后,不得有漏油和与齿轮相干涉现象,所有的密封圈一定要安装严密,罩内要严格清理干净。

12、电动机和减速机的安装:电动机和减速机的安装要求详见各自的说明书。

三、试运转

1、 球磨机安装完毕后并经过检查合格后,方可进行试运转。

(1)设备内部无残留的杂物,设备周围无防碍运转的物体,操作人员均在安全区。

(2)检查所有的地脚螺栓均已拧紧。

(3)冷却:润滑系统均应符合设计要求,管道阀门畅通无阻,油面达到规定要求,齿轮罩内的润滑油面达到油针的上线位置,如在冬季,还需对各部润滑油进行加热,以免影响设备正常运转。

(4)各密封部位密封良好,无漏灰,漏油;漏水之外。

(5)所有仪表、照明、信号装置均应完整良好。

(6)电动机及系统控制均完整,并使用良好。

(7)料仓内物料有足够的储备量。

2、球磨机空运转24小时(不加研磨体)

3、加三分之一的研磨体并喂料,试运转8小时。

4、加三分之二的研磨体并喂料,试运转72小时。

5、加六分之五的研磨体并喂料,试运转72小时。

6、全载并喂料,试运转72小时。

7、检查球磨机运转是否平稳,主轴承轴瓦温度不得超过55℃,并密切注意各润滑点的供油情况及水冷系统工作是否正常,电机负荷,减速机及大、小齿轮响音有无异常现象。

8、主轴承振动幅度不得超过0.15毫米。传动轴承振动幅度不得超过0.2毫米。减速机振动幅度不得超过0.1毫米。

9、 减速机各部分轴承温度不得高于70℃。

10、检查各部分连接螺栓及地脚螺栓是否松动,折断或脱落,如发现上述情况应及时拧紧或补充。

以上是对红星大直径球磨机的详细介绍,用户如想对公司的设备有更详细的了解,可电话咨询0371—67772626,或点击在线咨询,我们的专业人员将对用户提出的问题做详细周到的讲解。

本篇内容于 2017-09-22 10:59:32 已补充更新今日已有28人咨询留言

- 问请问厂家地址在哪?答河南省郑州市高新技术开发区梧桐街与红松路交叉口中国高端矿机生产出口基地园区

- 问制砂机最小的产量是多少?答最小每小时12吨

- 问移动破碎机时产多少方?答每小时30-300方的型号都有。

- 问红星制砂机在环保上达标吗?答环保测验均达到标准

- 问小型的制砂机类型有哪些?答主要有细碎机,复合破,对辊制砂机,HX制砂机等

新闻推荐

- 郑州白钨矿球磨机哪家好?

2016-08-17球磨机

- 球磨机型号及价格

2016-08-09球磨机

- 哪个球磨机的牌子比较好?

2016-08-04球磨机

- 球磨机哪家好?

2016-07-30球磨机

- 湿磨机什么牌子好用?湿式球磨机

2016-05-25球磨机

在线咨询

在线咨询 到厂考察

到厂考察 定制方案

定制方案 投入生产

投入生产