能耗是球磨机成本消耗的主要部分,因此,各制造商一直致力于打造节能型球磨机,以提高整机性能。红星机器通过结合国内外成熟技术和成功案例,采用三大节能技术,成功实现了球磨机的节能降耗。本文就红星球磨机的三大节能技术的应用进行深入的介绍。

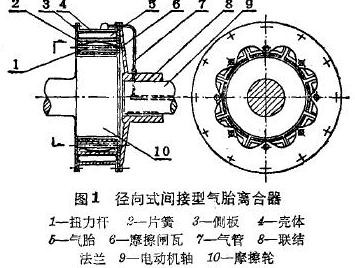

1、采用径向式气胎离合器,实现磨机分阶段起动

磨机带负荷起动有两大缺点:一是不得不加大主电动机的容量,相应地加天供电系统的容量,引起电网运行功率因素的降低;二是起动电流大,峰值电流持续时间长,对供电网络造成巨大的电流冲击,影响其它电器的正常运行。采用气胎离合器实现磨机的分阶段起动后,就可以完全消除这些弊病。大扭矩的间接型气胎离合器的设计如下:

参见图1,径向式间接型气胎离合器由扭力杆1、片簧多、侧板3、壳体4、气胎5、摩擦闸瓦6、气管7等组成。它通过联结法兰8与电动机轴联结,构成离合器的主动部分。摩擦轮10与小齿轮轴联结构成离合器的被动部分。电动机轴钻一个长的通气孔,其后端由一个旋转密封接头与供气系统连接。球磨机的起动顺序是,先起动主电动机,而离合器本体空转,以实现主电动机的空负荷起动;当主电动机进入同步转速后,向离合器供应压缩空气,通过电动机轴9的中心孔和气管7进入气胎5使之膨胀,推动摩擦闸瓦6抱紧摩擦轮10,此时离合器闭合,带动球磨机筒体旋转。停车时只需停供压缩空气,气胎与大气相通,磨机筒体即刻停转。

供气系统由气包和各种阀组成,其中的二位三通电磁换向阀专门用于控制离合器的闭合和打开。空压机必须是无油润滑,因为油类将加速气胎橡胶的老化。

2、采用静-动压轴承,降低摩擦损失,提高轴承寿命

以静压为主的静-动压混合润滑轴承,其油膜厚度可以根据需要来选择而不受主轴转速的限制,实现全液体润滑比动压轴承要可靠得多。它的缺点是供油系统较动压轴承要复杂一点,成本要高一些。但它可以利用国产液压元件来实现,而增加的成本只占整台磨机成本的5外甚至更低。

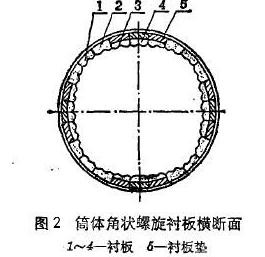

3、采用角状螺旋村板,提高磨矿效率

角状螺旋衬板由于磨矿机理不同,具有提高磨矿效率降低能耗节省钢球等效果,但却使筒体有效容积略为降低,从而使总的磨矿生产能力提高很少。本机设计了两套衬板系统,一套是普通波形衬板,另一套是角状螺旋衬板,安装尺寸可以互换。通过实验室试验,证明角状螺旋衬板具有节能效果。

参见图2,整个筒体衬板只有4个品种,对厚度超过120mm的衬板加衬板垫5,整个圆周由24块衬板组成,每两块衬板的夹角为15°。筒体长度分为6节,节与节之间的衬板在圆周方向旋转15°角。工业试验表明,角状螺旋衬板具有磨矿粒度细、节省能耗、降低钢球消耗等优点。

采用上述三大节能技术,红星球磨机成功实现了节能,与普通球磨机相比,生产能力提高7~10%,单位磨矿功耗下降15~20%,磨矿钢耗降低50%左右,受到用户的好评。对该设备感兴趣者,可随时到厂考察,咨询热线:0371-67772626。

本篇内容于 2018-08-17 10:32:54 已补充更新上一篇:红星单段锤式破碎机的结构特点

下一篇:选钼工艺粗选段存在问题及改造

今日已有28人咨询留言

- 问请问厂家地址在哪?答河南省郑州市高新技术开发区梧桐街与红松路交叉口中国高端矿机生产出口基地园区

- 问制砂机最小的产量是多少?答最小每小时12吨

- 问移动破碎机时产多少方?答每小时30-300方的型号都有。

- 问红星制砂机在环保上达标吗?答环保测验均达到标准

- 问小型的制砂机类型有哪些?答主要有细碎机,复合破,对辊制砂机,HX制砂机等

新闻推荐

- 一台球磨机大概多少钱/球磨机价格

2016-12-13球磨机

- 球磨机型号及价格

2016-08-09球磨机

- 球磨机哪家好?

2016-07-30球磨机

- 红星机器讲解球磨机钢球配比原则

2014-03-17球磨机

在线咨询

在线咨询 到厂考察

到厂考察 定制方案

定制方案 投入生产

投入生产