铜铅锌矿我国资源丰富,同时应用也较广泛,因此,其加工的合理化受到极大的重视。随着开采的深入,原矿品位的逐年下降是必然的,铜铅氧化率和难选矿石比例不断升高,严重影响了精矿的回收及选厂的经济效益。针对这种现象,各选厂积极采取有效措施,取得了一定的成效。

1、降低碎矿粒度,合理磨矿

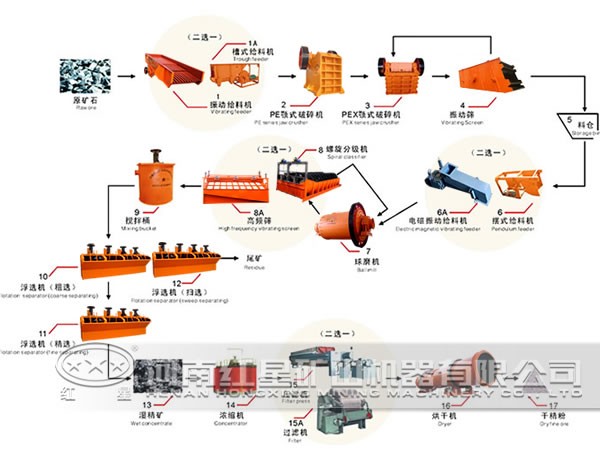

实践证明,多碎少磨、以碎代磨不仅可提高磨矿能力,减少过磨、欠磨现象,还可大大节约能耗,降低成本。某选厂原为二段一闭路碎矿流程,碎矿粒度为20~22毫米,通过改造扩建,改为三段一闭路破碎流程,粒度降低到10毫米(处理量不变),磨矿细度由-O.074毫米占45~55%,提高到55~65%。

2、改进浮选工艺流程

合理改进工艺流程,是提高选矿技术指标的有效措施。针对铜铅锌矿的性质及嵌布粒度特性,各矿都因地制宜地进行了工艺流程改进,并取得显著效果。主要采取的改进措施总结起来有以下几种:①改进更新浮选设备。②提高浮选时间。③将浮选闭路流程改为开路或将开路改为闭路。④改变物料的添加方式,入将干石灰改为石灰乳。⑤改革浮选药剂制度,如捕收剂、抑制剂等的用量及PH值等。

3、加强综合利用

铅锌矿均属多金属矿床,有用矿物品种多,开展有价元素的综合利用,不断扩大综合回收范围,获得经济效益具有现实意义。某矿实现无氰浮选工艺后,金、银回收率分别提高4.08%和0.87%,其产量比先前分别提高50.72%和63.98%;实行中矿再磨后(金银品位下降的情况下),金银回收率仍分别提高6.18%和3.40%。此外,硫精矿和萤石的综合回收也受到了广大选厂的重视。由此可见,综合利用,不仅回收了有价产品,提高了经济效益,还增加了地质资源,延长了矿山服务年限。

4、降低选矿成本,提高经济效益

近年来,通过推广新药剂,降低药耗,节约能源和原材料消耗,进一步改善了选矿生产,获得了经济效益。主要表现在以下几点:

(1)推广新药剂,降低药耗。例如多个选厂在开始推广使用乙硫氮、新松醇油及甘苄油等药剂后,药剂成本逐年下降。

(2)调整药剂制度。如使用少氰工艺;改进装球比例,用石灰调整PH(7.0~7.5),加少量的高锰酸钾与氰化物抑锌硫,轻压轻拉,使黄药、高锰酸钾、硫酸锌等药剂消耗显著下降;采取强化氧化矿硫化作用,降低丁黄药用量等。

(3)充分利用回水。某矿为降低铜铅分离过程中重铬酸钾的用量,减少尾水中铬离子含量,将铜铅分离回水返回使用,使重铬酸钾用量由248克/吨降至141克/吨,尾矿水的水质也有了较大改善。

(4)节约能源。具体表现为改进选矿工艺,减少选矿设备的使用量;加强用电管理,提高功率因素和设备负荷率。

以上总结了提高铜铅锌选矿经济效益的措施,且各措施均已得到证实,非常凑效。各选厂可根据实际情况选择适合自身的措施,另外,提高铜铅锌选矿经济效益的还有很多,有待各选厂进一步挖掘。

铜铅锌选矿设备咨询电话:0371-67772626

本篇内容于 2019-04-08 10:05:00 已补充更新上一篇:铅锌选矿厂的选矿工艺设计

下一篇:选矿厂碎矿工艺的改善

今日已有28人咨询留言

- 问请问厂家地址在哪?答河南省郑州市高新技术开发区梧桐街与红松路交叉口中国高端矿机生产出口基地园区

- 问制砂机最小的产量是多少?答最小每小时12吨

- 问移动破碎机时产多少方?答每小时30-300方的型号都有。

- 问红星制砂机在环保上达标吗?答环保测验均达到标准

- 问小型的制砂机类型有哪些?答主要有细碎机,复合破,对辊制砂机,HX制砂机等

新闻推荐

- 赤铁矿选矿设备价格

2018-04-13选矿设备

- 银矿选矿生产线设备有哪些

2017-08-30选矿

- 锰矿选矿用到的设备有哪些

2017-08-29选矿

- 如何设计合理的滑石选矿生产线

2017-08-26选矿生产线

- 萤石矿选矿所用设备

2017-07-07选矿

- 砂金矿选矿生产线

2017-07-03选矿

在线咨询

在线咨询 到厂考察

到厂考察 定制方案

定制方案 投入生产

投入生产