某公司的电石渣配料生产线在加工过程中存在很大的问题,我们红星机械对其生产线进行了综合研究,提出了以下较为合理有效的解决方案。

存在的问题

该公司所用原料几乎全部是工业废渣,这些工业废渣中有很多有害的成分,这是前端产业链所留下来的问题。比如,干法乙炔的生产中采用次氯酸钠溶液作为清净剂,NaClO与杂质气体反应产生的废液中含有大量Cl-,废液接着用于除尘洗涤和干法乙炔发生器,这样就把Cl-留给了湿电石渣和干电石渣;来自电石厂的净化灰是物料经过高温反应后收集下来的飞灰,物料中高温挥发的碱都冷凝在飞灰中,所以净化灰中碱含量比较高。

入窑生料的碱和Cl-含量均较高,尤其是湿电石渣配制的生料中Cl-含量高达0.19%,给二线生产带来了极大困难。主要问题如下:

1、预热器系统经常出现堵塞状况,预热器岗位工劳动量加大,且在高温条件下工作,存在安全隐患;

2、回转窑不能连续运转,加重窑砖损耗,维修成本高;

3、水泥中Cl-含量比较高,有时甚至超过国家标准限值0.06%,很难多掺混合材;

4、环境污染严重。

改进设计方案

为解决以上问题,我们设计了旁路放风系统,旁路放风系统的设计气象条件为:环境温度20℃,环境相对湿度70%,海拔420m。设计工艺条件为:单系列五级旋风预热器系统,熟料产量3000t/d,标态下单位熟料窑通风量0.9m3/kg(湿基),窑尾烟室压力为-196Pa,窑燃料燃烧率为80%。放风点选在烟室右上角,此处抽出废气温度适宜为(1050±50)℃,标态下抽气口处的含尘量也相对较低200g/m3。

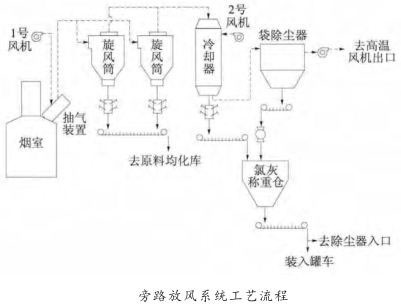

旁路放风系统工艺流程见下图。

本套系统包括抽气装置、旁路放风冷却装置和氯灰收集输送装置。烟室气体由抽气装置抽出,与风量650m3/min的1号风机冷却风混合冷却至300℃,冷却风不进入烟室。然后混合风进入旋风筒进行分离(将90%粉尘进行收集),物料经过双级翻板阀进入均化库提升机内,含氯烟尘进入冷却器,经过风量1700m3/min的2号风机将气体温度降至150℃。使用3台压缩空气清吹器将冷却器内冷却板上的积灰清除,粉尘经过沉降进入冷却器下部由双级翻板阀排入螺旋喂料机后送入氯灰称重仓内,气体进入袋除尘器,收集的粉尘输送至氯灰称重仓内,气体经袋除尘器排风机引至高温风机出口。

应用效果

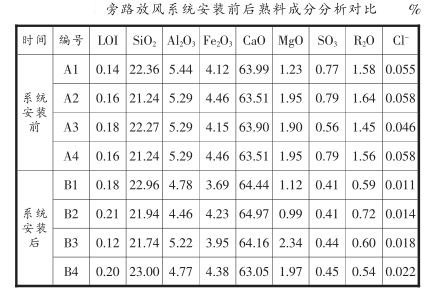

旁路放风系统安装使用后,效果明显,两条生产线预热器系统几乎没有出现过堵塞现象。另外,我们在出风管的周围设置了6个空气炮,循环工作,每隔min喷吹一次,保证了出风管处不结皮,工人劳动强度大大减少。同时,熟料质量明显改善,各项指标均达到国家标准要求,这也给我公司水泥工段添加带有有害成分的工业废渣混合材创造了空间。旁路放风系统安装前后熟料成分分析对比见下表。

氯灰的处理

氯灰的处理给公司带来了极大的困扰,曾经尝试过很多种方法,包括用专门设计的罐车均匀地撒到低氯和低碱熟料堆场中,通过罐车打入质量优异的熟料库中等,但是,效果均不太好。后在入水泥磨房的熟料输送皮带上方设置了两个氯灰储存钢库,实现了根据熟料质量,来精确配比氯灰的掺入量。另外,在钢库上设置了环吹和振打装置,有效解决了氯灰黏性高,不易下料的问题。

在新型干法预分解窑系统中,当要求降低熟料中的碱含量或是采用的原燃料中有害挥发性组分高引起预热器结皮堵塞而影响正常生产时,设置旁路系统可能是比效可行的方法。但是在选择是否设置旁路放风前一定要慎重地对待,一般应尽可能选择无需旁路放风的原燃料,如不可避免时,旁路放风也为我们利用高碱氯硫原料提供了可能性。

今日已有28人咨询留言

- 问请问厂家地址在哪?答河南省郑州市高新技术开发区梧桐街与红松路交叉口中国高端矿机生产出口基地园区

- 问制砂机最小的产量是多少?答最小每小时12吨

- 问移动破碎机时产多少方?答每小时30-300方的型号都有。

- 问红星制砂机在环保上达标吗?答环保测验均达到标准

- 问小型的制砂机类型有哪些?答主要有细碎机,复合破,对辊制砂机,HX制砂机等

新闻推荐

- 花岗岩制砂选哪种制沙机好?花岗岩制砂生产线怎么配置?

2023-12-22花岗岩制砂选哪种制沙机好?

- 石英石破碎制砂生产线工艺流程及设备配置

2023-10-28石英石破碎制砂生产线工艺流程

- 时产150吨的砂石制砂生产线全套设备下来多少钱

2023-08-03时产150吨的砂石制砂生产线

- 石家庄一小时200吨大型精品砂石塔楼式制砂生产线正式营业

2021-11-26塔楼式制砂生产线

- 制砂生产线如何科学配置设备,全套制砂设备的价格是多少

2021-10-20全套制砂设备

- 912矿山碎石设备型号价格,912破碎生产线配置方案展示

2021-10-08912矿山碎石设备

在线咨询

在线咨询 到厂考察

到厂考察 定制方案

定制方案 投入生产

投入生产