某金刚石矿所含的矿物种类较多,其中金刚石含量比较低,某选矿厂考察发现采用单一浮选、重选、磁选、化学选矿方案及简单的组合都难以达到目的。经过对矿石性质深入研究,该选矿厂确定了选矿方案及选矿流程,实践效果较理想。

一、选矿方案

根据矿物组成情况及各自性质上的差异,确定本次选别的原则方案为:对物料实行分级处理,由大到小。对处理后会有较多连生体的物料进行再磨、分级、再处理,直到主要伴生矿物特别是石榴子石呈单体为止。对单体的石榴子石取样再处理,以考查石榴子石内部包裹金刚石的情况。

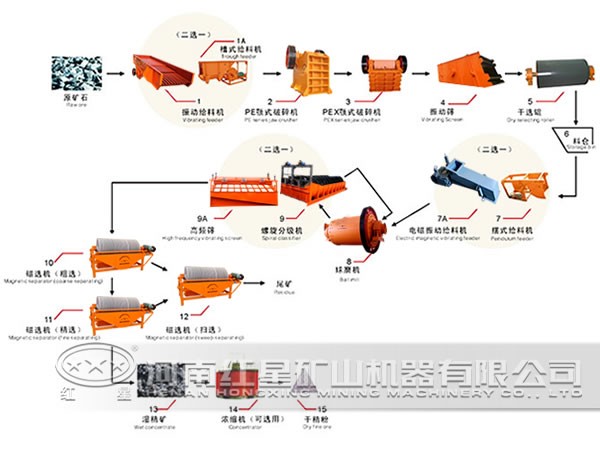

二、选矿流程

先用重选法分出轻矿物,重选精矿再分别用弱磁、强磁选分离出磁性矿物,金刚石在非磁性矿物中得到富集,再利用浮选法处理使金刚石进入泡沫产品,经洗涤、烘干后用重介质处理,清洗矿物表面,送双目镜下观测,选出金刚石。

1、-3+lmm粒级的处理

在该级别物料中,石榴石、绿辉石,石英有部分单体,其余为以上矿物与其他矿物的连生体。用重选跳汰处理,可抛去约50%的石英、石英与绿辉石连生体等较轻矿物。由于该粒级较粗,矿物的肉眼识别程度好,加之本次试验样经破碎、分级后进入该粒级量不很多,故对跳汰粗精矿(即比重大的部分)用手选挑出可疑矿物,再用重介质对手选产品进行处理,丢弃比重小于3.2部分,比重大于3.2的矿物进一步鉴别。本次试验中该粒级没有发现金刚石。本粒级除重选选出的已单体的石英及石英与绿辉石的连生体外,其他部分存放待进一步磨矿、筛分分级再处理。

2、-1+0.5mm粒级的处理

该粒级物料的矿物组成情况与上一级别相同,石榴石、绿辉石、石英等单体解离程度更高,重选的摇床处理与跳汰处理结果表明,跳汰作业处理效果比摇床好。跳汰作业处理后,重矿物产率占57.69%,对跳汰粗精矿用弱磁选出强磁性矿物,用强磁选出大量的石榴石矿物,磁性矿物的产率占入该作业矿量的96%。用重介质再处理非磁性产品,得重量为几克的比重大于3.2的矿物,伴生矿物主要是榍石与黄铁矿,因颗粒较大,洗涤后直接送镜下选。该级别物料本次试验中没有选获金刚石。

3、-0.5+0.2mm粒级的处理

在该级别物料中,石榴子石占绝大多数,加上少量磁性矿物,先用磁选处理后即可丢去大部分物料。

在非磁性产品中主要成分为榍石、石英、方解石、黄铁矿等。为使金刚石得到进一步富集,依据金刚石自然可浮性好和伴生矿物仅有部分可浮性好的黄铁矿能进入泡沫产品。用变压器油作捕收剂,2号油为起泡剂,经一粗、一扫的浮选选别,浮选作业精矿产率为0.85%,重量仅为4g左右、使金刚石得到进一步富集。再对泡沫产品进行重介质处理,比重大于3.2的矿物量在0.4g左右,用乙醇对矿物表面进行清洗,送镜下挑选,选获二颗金刚石可疑矿物,鉴定,确认为金刚石。选获的金刚石结晶完整,为立方体与八面体聚形。该级别作业尾矿经选择性球磨、再用浮选、重介质、镜选处理,以防止以连生体存在的较小颗粒金刚石损失。进一步处理中没有再发现金刚石。

4、-2mm粒级的处理

经对该粒级物料考查,主要有单体的石英、云母,以及石榴石单体及其他矿物碎屑存在。先采用普通摇床处理,直接丢弃低比重矿物及泥质部分,中矿再经矿泥摇床选别,再丢弃部分尾矿。先后利用磁选、浮选、重介质等多种方法选别摇床粗精矿,产品送镜下挑选,在该级别物料处理过程中没有选获金刚石。

该厂在按照上述选矿流程进行试验成功之后,投入了实践生产,选矿指标较好,成功的用常规的浮选法选获出了金刚石。总的来说,该厂此次的金刚石选矿方案及流程非常具有借鉴性,各用户可从中获取一些经验。

本篇内容于 2019-04-08 09:43:37 已补充更新上一篇:磨浮工艺的技术改造

下一篇:金矿碎矿系统的分析改造

今日已有28人咨询留言

- 问请问厂家地址在哪?答河南省郑州市高新技术开发区梧桐街与红松路交叉口中国高端矿机生产出口基地园区

- 问制砂机最小的产量是多少?答最小每小时12吨

- 问移动破碎机时产多少方?答每小时30-300方的型号都有。

- 问红星制砂机在环保上达标吗?答环保测验均达到标准

- 问小型的制砂机类型有哪些?答主要有细碎机,复合破,对辊制砂机,HX制砂机等

新闻推荐

- 赤铁矿选矿设备价格

2018-04-13选矿设备

- 银矿选矿生产线设备有哪些

2017-08-30选矿

- 锰矿选矿用到的设备有哪些

2017-08-29选矿

- 如何设计合理的滑石选矿生产线

2017-08-26选矿生产线

- 萤石矿选矿所用设备

2017-07-07选矿

- 砂金矿选矿生产线

2017-07-03选矿

在线咨询

在线咨询 到厂考察

到厂考察 定制方案

定制方案 投入生产

投入生产