某银矿选矿厂在对金银矿进行选矿期间,磨浮指标一直不理想,银矿回收率较低,同时能耗较高,分析其根本原因,还在于磨浮工艺的设计不合理。通过分析研究及试验操作,该厂对磨浮工艺进行了技术改造,改造效果非常理想。

一、磨浮工艺流程

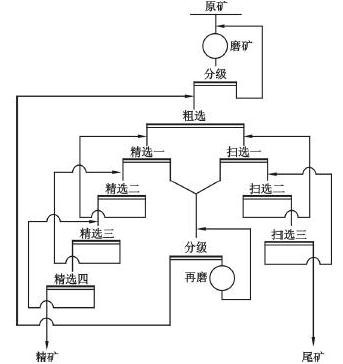

磨浮工艺采用中矿再磨顺序返回工艺流程,磨矿为MQY2700×3600球磨机与2FLG2000螺旋分级机构成闭路,中矿再磨为MQY1500×3000球磨机与Φ250mm旋流器构成闭路。粗选、扫选作业采用XCF/BSK-4充气式浮选机,精选作业采用SF-1.2型浮选机。磨浮工艺流程见图1。

图1

磨浮工艺流程存在的问题

(1)磨矿系统溢流细度为-0.074mm占55%左右,银矿物的单体解离度较低,造成选矿回收率偏低。

(2)进入中矿再磨的矿石量太少,再磨后指标提高的效果不明显,造成能耗浪费。

(3)选矿药剂用量太大,特别是黄药用量达到170g/t,超过设计的50%以上。

二、磨浮系统技术改造

磨浮系统技术改造过程中,通过磨矿细度试验,确定了合适的溢流细度;通过小型浮选闭路试验和浮选-中矿再磨闭路试验结果的对比,确定了再磨的意义不是很大,取消中矿再磨后,浮选指标没有下降,从而能减少药剂用量和能耗。

1、磨矿细度试验

由于矿石中有用矿物呈粗、细不均匀嵌布,有用矿物的解离度影响精矿品位和选矿回收率。为了确定合适的粗选磨矿细度,进行了-0.074mm占55%~75%的磨矿细度试验。由试验结果可以看出,金、银回收率随着磨矿细度的增加而提高。当磨矿细度-0.074mm占65%时,金、银回收率达到一个较高水平;再提高磨矿细度,回收率提高的幅度不大。综合考虑,磨矿细度控制在-0.074mm占65%为宜。

2、浮选闭路试验和浮选-中矿再磨闭路试验

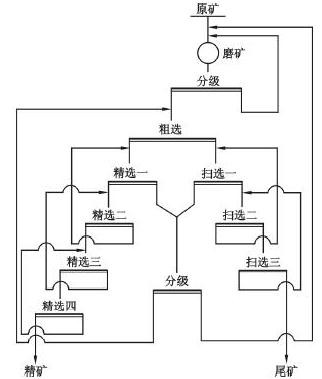

该厂先后进行了浮选闭路试验和浮选-中矿再磨闭路试验,从两种试验结果对比可以看出,浮选-中矿再磨流程中的银精矿品位比浮选流程低,银回收率也低0.31%,金回收率稍高一些。但是,在两种流程试验指标基本相当的情况下,浮选流程节省了能耗、降低了选矿成本,黄药和2号油分别节省了25g/t和10g/t。根据上述试验结果,生产中取消了中矿再磨的MQY1500×3000球磨机,旋流器分级后的沉砂直接返回到磨矿作业。改造后生产工艺流程见图2。

图2

生产实践证明,取消了中矿再磨,降低了能耗,每年可节约成本约68万元。浮选药剂用量减少,黄药和2号油分别减少了90g/t和20g/t,每年可节约成本18万元,降低了选矿成本。另外,新的磨浮工艺使金银的回收率均有所提高,银精矿的品位也有所提升。总的来说,该厂此次的改造不仅降低了能耗,节约的成本,还提高了选矿质量,非常成功。

更多选矿设备免费咨询电话:0371-67772626

本篇内容于 2019-04-08 09:44:32 已补充更新上一篇:某铁矿石降硫的生产实践

下一篇:某金刚石矿的选矿工艺简述

今日已有28人咨询留言

- 问请问厂家地址在哪?答河南省郑州市高新技术开发区梧桐街与红松路交叉口中国高端矿机生产出口基地园区

- 问制砂机最小的产量是多少?答最小每小时12吨

- 问移动破碎机时产多少方?答每小时30-300方的型号都有。

- 问红星制砂机在环保上达标吗?答环保测验均达到标准

- 问小型的制砂机类型有哪些?答主要有细碎机,复合破,对辊制砂机,HX制砂机等

新闻推荐

- 浮选机什么牌子好

2018-03-27浮选机

- 铝矿浮选设备及流程

2017-12-15浮选

- 河南郑州浮选机厂家

2017-11-17浮选机

- 萤石浮选机价格及厂家

2017-10-30浮选机

- 河南哪家浮选机值得选购

2017-09-01浮选机

- 小型浮选机生产厂家

2017-08-11浮选机

在线咨询

在线咨询 到厂考察

到厂考察 定制方案

定制方案 投入生产

投入生产