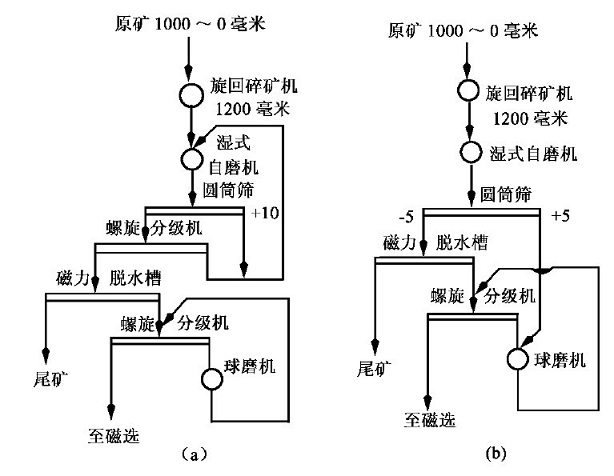

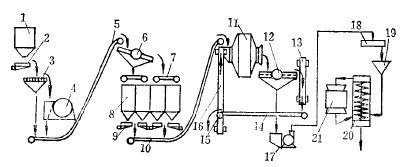

当要求磨矿产物细度为-200 目占70%以上时,应采用两殴自磨流程。两段自磨时,第一段自磨机可在闭路条件下工作,也可开路工作。第二段磨矿可采用球磨,亦可采用砾磨,但两者一般都在闭路条件下工作。例:某磁铁矿两段半自磨流程,如图1所示。该铁矿是我国目前较大的采用湿式自磨工艺的选矿厂。矿石比重为3.4 吨/米3 ,矿石普氏系数f=12~16,岩石普氏系数f=10,矿岩松散系数为1.5 左右。要求磨矿细度为85%~200 目。

图1

生产初期采用两殴全闭路半自磨流程医图1(a)。原矿粗碎至350~0毫米,给入湿式自磨机磨碎,自磨机与高堰式螺旋分级机由泥勺机提升组成闭路。自磨机排矿经圆筒筛过筛后,+10毫米物料返回自磨机,筛下物料进螺旋分级机分级,返砂也返回自磨机,分级溢流细度为50%~200目左右。分级溢流经一段磁力脱水槽脱泥、脱水,并废弃部分尾矿后,进入第二段磨矿。第二段磨矿为溢流型球磨机与螺旋分级机组成的预检分级磨矿回路,分级溢流细度为80%~200目,合格溢流进磁选选别。两段闭路自磨流程的主要问题是,两段磨矿的负荷不平衡,往往第一段负荷高,第二段负荷不足,而且难以调节;同时,自磨机中易形成难磨粒级的聚集,致使自磨机的产量提不高,若加大给矿量,则自磨机造成“胀肚”。针对上述存在问题,将原流程改为两段一开路,如图1(b)。第一段自磨机开路工作,圆筒筛筛孔改为5毫米,取消了螺旋分级机,筛上产物不再返回自磨机,而给入第二段球磨机磨碎,筛下产物直接进磁力脱水槽和第二磨矿段。自磨机开路工作后提高了处理能力,第二段磨矿的负荷也得到提高,两段磨矿的负荷趋于平衡。例:某铁矿两段半闭路半自磨流程。如图2所示。

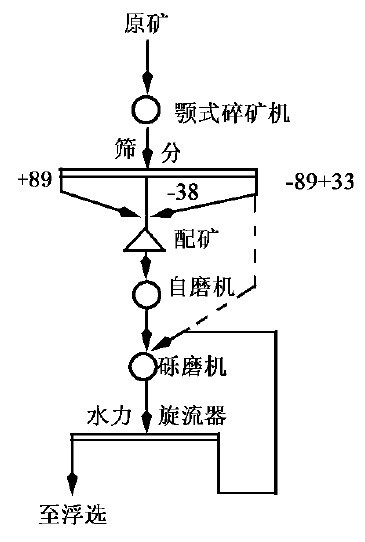

图 2

第二段磨矿,第二段磨矿为带预检分级的球磨机。这种流程的特点是可提高自磨机的处理量10%~20%,同时可提高系统的给矿晶位。例:瑞典波立登公司瓦斯堡(Vassbo)铅锌矿两段一开路全自磨流程,如图3所示。

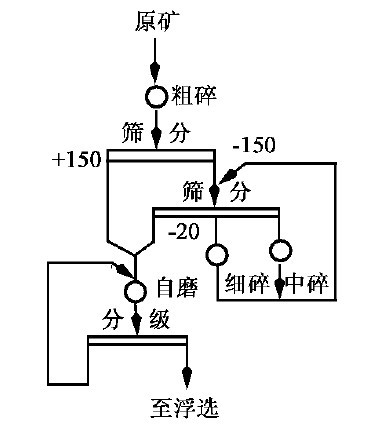

图 3

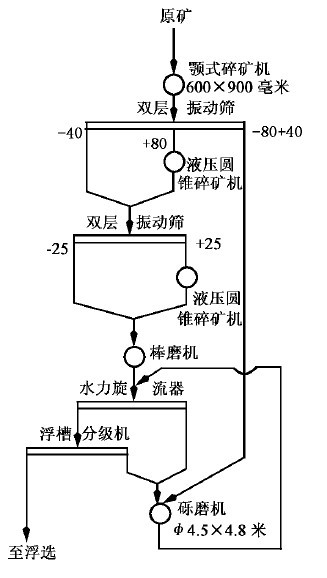

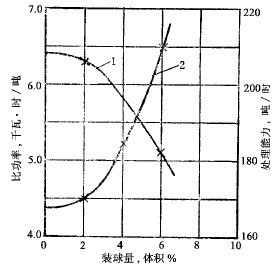

为自磨磨矿介质,然后按一定比例给入自磨机。自磨介质一般占原矿的15%~30%左右,视矿石性质而定。经颚式破碎机粗碎后筛出的筛下产物约占原矿的70~85%进行中细碎,使其破碎到-20毫米,即相当于一般球磨机的给矿粒度,然后给入自磨机进行磨碎。这样,自磨机的给矿粒度及介质粒度的大小和数量都能得到控制如图5,图6所示。

图 5

图 6

选机,目的是尽早地丢弃尾矿,这样可以大量节省磨矿费用。另外,在回路中应用了弧形筛和敲击细筛,前者用来分级,后者用作选别。例:芬兰奥托昆普公司克列蒂铜矿两段砾磨流程如图7所示。原矿经三段破碎后给入第一段砾磨机进行粗磨,粗磨的产物再进第二段砾磨机细磨。第一段砾磨机的砾介从粗碎产物中筛出,第二段砾磨的砾介从中碎产物中筛出。若第二段砾磨机的砾介消耗量大,所用砾介可从粗碎产物中筛出部分加以补充。

图 7

本篇内容于 2017-09-08 14:33:44 已补充更新上一篇:作用于钢球的力和钢球的运动状态

下一篇:两段磨矿流程

今日已有28人咨询留言

- 问请问厂家地址在哪?答河南省郑州市高新技术开发区梧桐街与红松路交叉口中国高端矿机生产出口基地园区

- 问制砂机最小的产量是多少?答最小每小时12吨

- 问移动破碎机时产多少方?答每小时30-300方的型号都有。

- 问红星制砂机在环保上达标吗?答环保测验均达到标准

- 问小型的制砂机类型有哪些?答主要有细碎机,复合破,对辊制砂机,HX制砂机等

新闻推荐

- 磨矿设备的自磨与砾磨流程介绍

2014-11-03磨矿

- 矿石自磨与砾磨工艺技术及设备中附加钢球的影响

2010-10-08自磨与砾磨

- 自磨工艺参数与生产率的计算

2010-10-08自磨工艺参数与生产率

- 干式自磨系统——干、湿自磨系统的选择

2010-10-08干式自磨系统

- 干式自磨系统——湿式自磨系统实例

2010-10-08干式自磨系统

- 干式自磨系统——湿式自磨产物的分级

2010-10-08干式自磨系统

在线咨询

在线咨询 到厂考察

到厂考察 定制方案

定制方案 投入生产

投入生产