前面导出临界转数公式时,曾设摩擦力与钢球重量的切向分力相等,钢球没有滑动。在采用不平滑衬板和装球率占40~50%时,这种假设是符合实际的。倘若采用摩擦系数小的平滑衬板,又减少装球量使正压力降低,那么,摩擦力就小到不足以平衡球荷的切向分力,钢球于是有了滑动。

在这种情况下,尽管磨机的转速超过用公式(2-3)算得的nc好几倍,因为钢球有剧烈的滑下运动,它还是不会离心化。这就是磨机超临界转速运转的实质和必要的条件。R.T. 胡基在六十年代的研究指出,在适当的条件下,磨机的转速超过nc值的20倍,钢球还不会离心化,仍然有磨矿效果。

超临界转速运转不仅在理论上突破了公式(2-5)的局限性,而且可以提高磨机的处理能力。生产实践指出,如果应用恰当,超临界转速运转可以提高磨机的生产力,虽然功率耗相应地增加,但比功率耗(即千瓦·时/吨)常常是降低的,如下表中的例子。磨机的转速和装球量是影响磨机生产率的两个关键性的因素。超过nc值运转固然可以提高磨机生产率,但要求减少装球量,而减少装球量又会使生产率降低。所以不能片面地采用大幅度提高转速及大幅度减少装球量的办法,这反而会使生产率下降,如下图3-2-6反映的情况。当装球率减少到25%以下,即使将转速率提高到145%,生产率也达不到装球率为35~40%,(转速率为110~120%的。并且转速太高,磨机振动很厉害,也会造成危险。

要把磨机的转速提高到超过临界值,必须考虑原用的电动机的功率是否充足,传动部件的强度是不是够。磨机转速提高后,生产率加大,和磨机构成闭路的分级机的负荷也增加,必须采取措施提高分级机的生产能力和效率,要不然由于分级机的限制,效果未必好。超临界转速后,钢球与衬板之间和钢球与钢球之间有强烈的相对运动,磨损很厉害。为了解决这个问题,有用合金钢制衬板和钢球的,也有采用矿石自衬自磨的。试验研究和生产实践都指出:用普通磨机在超临界转速下进行矿石自磨,它的生产率可以达到在nc以内用钢球磨矿的。衬板为特殊形状,由矿石自己去填补成一层壳,以便节约钢材。

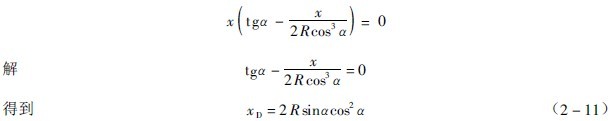

由公式(2-7)可以得到

确定B点的坐标:B点是钢球抛落的终点,也是它开始圆运动之点,所以它的坐标xb和yb即公式(2-6)和(2-7)联立时的公解。将公式(2-7)中的y代入公式(2-6)中,然后逐步化简,得到

中,它的三个根x1=x2=x3=0,即两轨这相交的坐标原点A 。在

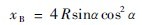

中,第四个根即落回点B的x坐标,即

将xb的值代入公式(2-7),求得

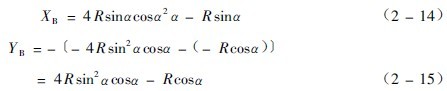

将公式(2-12)和(2-11)比较,可以看出

将公式(2-12)及(2-13)和公式(2-8)及(2-9)比较,可以看出

在已知脱离角a的情况下,可以根据以上各式算出各特殊点的坐标,坐作抛物落下运动时的抛物线即能准确地画出。如果要用到以O为原点的XOY系来表示落回点B的坐标,根据移轴规则(新坐标等于旧坐标减新原点的旧坐标),将公式(2-12)和(2-13)改写成

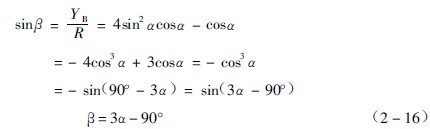

而落回角(![]() 、钢球中心与磨机中心的连线和X轴的夹角)可以求出为

、钢球中心与磨机中心的连线和X轴的夹角)可以求出为

有的研究者如高伍(Gow)认为,每一个球到达脱离点之前,都受到它后面的球上升时的推力。因此上升得较脱离点高,抛物落下也较戴维斯理论算出的远。虽高伍根据这种方法提出了另外的计算公式,但尚未获公认,而戴维斯理论与实际资料仍然大致符合。

今日已有28人咨询留言

- 问请问厂家地址在哪?答河南省郑州市高新技术开发区梧桐街与红松路交叉口中国高端矿机生产出口基地园区

- 问制砂机最小的产量是多少?答最小每小时12吨

- 问移动破碎机时产多少方?答每小时30-300方的型号都有。

- 问红星制砂机在环保上达标吗?答环保测验均达到标准

- 问小型的制砂机类型有哪些?答主要有细碎机,复合破,对辊制砂机,HX制砂机等

在线咨询

在线咨询 到厂考察

到厂考察 定制方案

定制方案 投入生产

投入生产