在选厂能耗中,占据较大比例的属碎磨作业,其中,磨矿表现出的更高。因此,根据这样的理论分析,某选厂在节能环节将重心放在了磨矿阶段。通过实际经验及深入研究,该厂认为实现节能主要有两方面,一是实现多碎少磨,而是改进球磨机加球制度。

一、多碎少磨节能

1、实现多碎少磨的的可能性

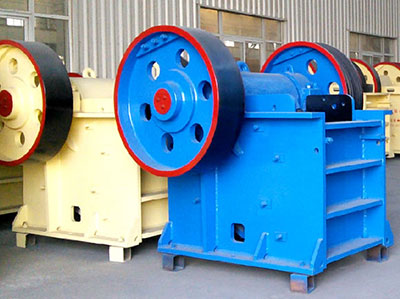

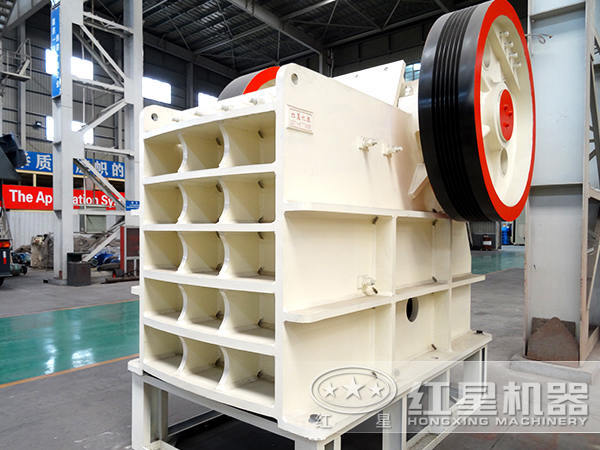

该厂是一个钨、钼、铋、硫、萤石多金属选矿厂。碎矿采用两段一闭路流程,碎矿的产品粒度为-13毫米。磨矿采用三段三闭路流程,磨矿产品粒度为85~90%-200目。

经过精确的测定计算,两台颚式破碎机的负荷率均小于45%,第二段和第三段磨矿的两台球磨机的矿石通过量均小于8吨/米³·时。按选矿设计原则,球磨机的矿石通过量可达12吨/米³·时。为此,原碎磨流程在设备处理能力上为实现多碎少磨提供了有利条件。

2、实现多碎少磨的措施及效益

根据测定计算的结果,该厂正式进行了碎矿产品粒度的调整和磨矿流程的改造。将碎矿产品粒度由-13毫米降至-6毫米,碎矿流程不变,测定计算结果表明,两台碎矿机的负荷率均为56%左右。碎矿产品粒度调整为-6毫米后,将原来的三段三闭路磨矿流程改为两段两闭路磨矿流程,即砍去原流程中作为粗磨的棒磨机及与其构成闭路的砂泵和双层振动筛。磨矿流程改进后,两台球磨机的矿石通过量为9吨/米³·时,磨矿产品粒度为85~88%-200目,与改进前的磨矿产品粒度85~90%-200目相比,没有多少差别,对选别指标无影响。

该厂采取多碎少磨的措施后,经过几个月来的实践表明,取得了如下几个方面的经济效益:

(1)节约电耗5.5度/吨(碎磨电耗由4度/吨降至38.5度/吨);

(2)节约钢耗1.2公斤/吨(包括磨机衬板等);

(3)节约机油0.05公斤/吨;

(4)减少操作工一个及减少了部分设备的维护费用。

此外,还简化了磨矿流程,提高了设备的运转率。过去三段三闭路磨矿,磨矿机的负荷难以平衡,因而导致设备问题多,设备运转率只有70%左右。现在磨矿流程设备的运转率提高到85%左右,按全年360天计,可增加产值20万元以上。

二、改变球磨机的加球制度,实现节能

目前几乎所有的选矿厂都按每吨原矿的钢球消耗量加球。此法的弊端就是钢球的消耗量会随矿石硬度的变化而变化,致使球磨机内的钢球有时过多,有时过少。对磨矿的影响则是产品有时过粉碎,有时欠磨,不利于选矿指标的提高。

该厂通过对现场两台同规格球磨机的长时间的多次测试验证,提出了新的加球方法,即将按每吨原矿加球的方法改为按球磨机传动电动机的表观电流加球。

操作工人只要根据电动机规定的电流值与其实际电流值的差值的大小就可查到相应的钢球添加量,既方便,又准确。这样,较好地解决了钢球消耗随矿石性质(硬度)变化而引起的球磨机内钢球量有时多、有时少的问题,从而消除了由此而引起的磨矿产品有时过粉碎,有时欠磨的现象。这种钢球的添加方法经过两年多的生产实践,效果很好,不仅保证了磨矿产品粒度适于选别的要求,而且选矿厂的处理能力提高了4~5%,相当于节能10~14%,体现出了较好的经济效益。

总的来说,该厂碎磨作业采取的节能措施非常成功,效果显著。多碎少磨能充分利用碎矿能耗低、效率高的长处,弥补磨矿能耗高、效率低的短处,起到了扬长避短的作用。对球磨机钢球添加方法进行改进,使钢球的添加符合矿石硬度的变化,也是提高球磨机的处理能力和降低能耗的有效途径。

节能球磨机价格咨询电话:0371-67772626

本篇内容于 2017-09-20 14:23:18 已补充更新上一篇:某锡选厂实现节能的具体想法

今日已有28人咨询留言

- 问请问厂家地址在哪?答河南省郑州市高新技术开发区梧桐街与红松路交叉口中国高端矿机生产出口基地园区

- 问制砂机最小的产量是多少?答最小每小时12吨

- 问移动破碎机时产多少方?答每小时30-300方的型号都有。

- 问红星制砂机在环保上达标吗?答环保测验均达到标准

- 问小型的制砂机类型有哪些?答主要有细碎机,复合破,对辊制砂机,HX制砂机等

新闻推荐

- 油电双动力移动粉碎机节能环保效率高,免费在线报价

2019-07-11移动粉碎机

- 移动石子破碎机—有效碎石、节能环保,你值得拥有

2019-01-18移动石子破碎机

- 想制砂还想省钱,这款节能环保制砂机可以了解一下

2018-12-25制砂机

- 来看一下,这款时产500吨的环保节能制砂机是不是你要的

2018-11-19制砂机

- 自带光环的效率高节能型制砂机,处理风化砂驾轻就熟

2018-09-20制砂机

- 时产50吨,石粉制砂,石粉制砂机节能环保,价格实惠

2018-07-17制砂机

在线咨询

在线咨询 到厂考察

到厂考察 定制方案

定制方案 投入生产

投入生产