在选厂生产中,能耗占据的生产成本的一大部分,因此,采取有效的措施来实现节能成为各选厂的长期宗旨。某锡选厂在日常生产中,能耗的控制还不理想,有待进一步研究。本文就该锡选厂的节能方向及具体想法,从以下几方面进行详细介绍。

1、多碎矿,少磨矿

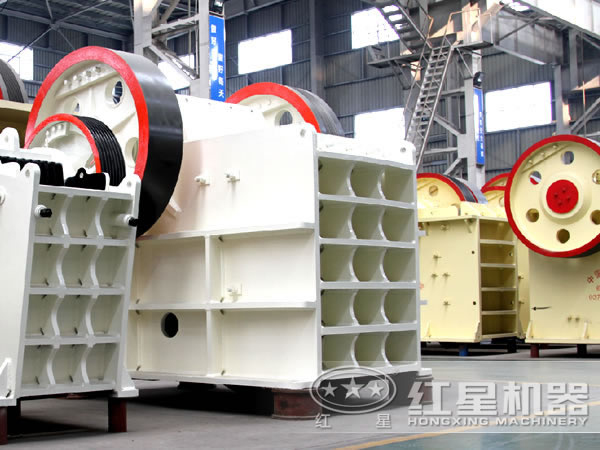

选矿作业中,采用颚式破碎机破碎(包括筛分)单位能耗为1.5度/吨,磨矿单位能耗为6.57度/吨,后者是前者的4.4倍。因此,努力减小破碎产品的粒度,以破代磨,多碎少磨,把磨矿的一部分工作加到碎矿上,有利于提高碎矿负荷率,使全厂负荷平衡,可以节约较多的能耗。

从选厂目前的实际情况来看,破碎粒度为16毫米,显然偏大。细碎设备为一台短头圆磨,实测处理量为43吨/时,矿石属中硬偏硬型,再要调小排矿口则超过圆磨的负荷能力。为了使破碎粒度减小到10毫米以下,已计划将短头圆磨进行更换,这样一来,不仅可以多碎少磨,而且为今后湿法炼厂投产后手选块精矿破碎入磨浮创造了条件。

2、提高磨矿效率

磨矿消耗了大量的电力,而有效功耗却很低,很大一部分能量用于转动笨重的筒体,加热矿浆(磨矿后矿浆温度升高),声响,摩擦损失等方面的消耗。经估算,磨矿的有效功耗不到50%。另外,由于分级效率不高,有些已磨好的矿粒又返回球磨机,造成过磨,增加了无谓的能耗。近年来,国内外推广使用的角螺旋衬板、橡胶衬板,都能降低球磨机能耗15%左右,合理配球,用水力旋流器强化分级,都收到了较好的节能效果。

该厂3#球磨机,采用较高的转速率(98%),其单位容积的处理能力比1#、2#球磨机(转速率82%)提高20%。近几年,曾做过球磨机的合理配球试验,将原用的五种钢球规格简化为三种,调整了补加球比例,结果不仅磨矿效率有所提高,而且球耗也有较大幅度下降,由1979年的1.68公斤/吨下降到1980年的1.62公斤/吨。根据有用矿物以粗粒嵌布为主的特点,设想适当粗磨加中矿再磨的磨矿流程,现正在进行小型试验,如成功,可节约大量的磨矿动力和资金。

3、选用大型浮选机

采用大型浮选机也是降低能耗的措施之一。实践表明,浮选机容积增加一倍,则单位能耗降低25%。该厂已计划试用I4米³充气搅拌式浮选机,逐步取代现有的浮选机和6A浮选机。

4、合理用药

1976年,该厂曾在工业上试用过乙硫氮作辉锑矿的捕收剂,1980年,将乙硫氮和新松醇油全面用于生产,两年多来,不仅节约浮选药剂费用10多万元,而且发现粗选上浮速度快,泡沫集中,且精矿质量有显著提高(含锑由1979年的46%提高到1982年的48.23%)。为了做到严格按定额合理用药,于去年安装了电子数控加药机,职工反映良好。

5、降低脱水费用

近年来,欧美一些选矿厂用压滤机代替传统过滤机,大大降低了精矿水分,甚至可完全取消干燥工序,节约大量能量,过滤前加表面活化剂,采用蒸气干燥等,也是节能的好办法。我国压滤机试验已有成效,我们也准备考虑采用。

6、大量使用回水,节约新水

国外不少钢铁厂已实现了闭路循环用水,基本上不补加新鲜水,少数选矿厂也通过尾矿坝实现了选矿回水化。事实证明,回水经过简单处理即可返回使用,对生产指标没有不良影响,精矿浓密机溢水返回浮选还有节约选矿药剂的作用。该厂已将精矿浓密机溢水返回浮选用于冲洗泡沫,手选洗矿水也已做了全部返回使用的措施计划,目前正在施工建设。

7、提髙手选块矿比

投产初期,手选块矿比将近60%,随着井下延深,已逐渐下降至32%。同样一吨矿石,手选处理耗电4~6度,重介质处理耗电5~6度,磨浮处理耗电20~24度,采取有效措施(如井下矿仓保持半仓矿,防止矿石落下时二次破碎,选厂改变筛子筛孔等)提高矿块比,是节能措施之一,计算表明,矿块比提高10%,全年即可节电68万度。

以上从七个方面介绍了该锡选厂的节能想法,可以看出,该厂的想法是非常全面的,从工艺到设备,能想到的全提上了日程,具有推广价值。各选厂可根据实际情况灵活运用。另外,需要强调的是,低能耗的选矿设备对于选厂节能影响非常大,老选厂可考虑更换,新选厂要对设备选型认真斟酌。红星机器生产选矿设备成套设备多年,设备节能的设计方面经验丰富,有需求者欢迎莅临考察选购,咨询热线:0371-67772626。

本篇内容于 2019-04-08 10:05:55 已补充更新上一篇:某铜选厂工艺流程及主要设备配置

下一篇:某选厂实现磨矿节能的措施

今日已有28人咨询留言

- 问请问厂家地址在哪?答河南省郑州市高新技术开发区梧桐街与红松路交叉口中国高端矿机生产出口基地园区

- 问制砂机最小的产量是多少?答最小每小时12吨

- 问移动破碎机时产多少方?答每小时30-300方的型号都有。

- 问红星制砂机在环保上达标吗?答环保测验均达到标准

- 问小型的制砂机类型有哪些?答主要有细碎机,复合破,对辊制砂机,HX制砂机等

新闻推荐

- 赤铁矿选矿设备价格

2018-04-13选矿设备

- 银矿选矿生产线设备有哪些

2017-08-30选矿

- 锰矿选矿用到的设备有哪些

2017-08-29选矿

- 如何设计合理的滑石选矿生产线

2017-08-26选矿生产线

- 萤石矿选矿所用设备

2017-07-07选矿

- 砂金矿选矿生产线

2017-07-03选矿

在线咨询

在线咨询 到厂考察

到厂考察 定制方案

定制方案 投入生产

投入生产